在電動化與智能化兩大發(fā)展趨勢之下,我國正處于功能汽車向智能汽車轉(zhuǎn)型的拐點,無數(shù)新興技術(shù)得到長足進步,作為智能駕駛的主要載體,汽車線控底盤技術(shù)將創(chuàng)造一個新的未來,未來高階自動駕駛將基于線控化底盤來實現(xiàn)。 線控技術(shù)是指由“電線”或者電信號來傳遞控制,取代傳統(tǒng)機械連接裝置的“硬”連接來實現(xiàn)操控的一種技術(shù)。線控底盤由轉(zhuǎn)向、制動、懸架、驅(qū)動、換擋五大系統(tǒng)構(gòu)成。線控系統(tǒng)取消了部分笨重且精度較低的氣動、液壓及機械連接,取而代之以電信號驅(qū)動的傳感器、控制單元及電磁執(zhí)行機構(gòu),因此具有結(jié)構(gòu)緊湊、可控性好、響應(yīng)速度快等優(yōu)勢。今天首先為大家介紹線控轉(zhuǎn)向技術(shù)。

一、線控轉(zhuǎn)向技術(shù)

相對乘用車而言,商用車轉(zhuǎn)向技術(shù)需要克服重載、長軸距及多軸轉(zhuǎn)向等難題。目前,商用車轉(zhuǎn)向系統(tǒng)的主要功能是提供轉(zhuǎn)向助力,而轉(zhuǎn)向助力隨速調(diào)節(jié)、自動回正、主動轉(zhuǎn)向控制及助力模式自主調(diào)節(jié)等先進功能還處在研發(fā)試裝階段,未大批量應(yīng)用。商用車轉(zhuǎn)向助力是以液壓助力為主,而它面臨許多問題需要解決:

(1)由于存在高壓油路,會產(chǎn)生噪聲。

(2)助力特性不可調(diào)節(jié),駕駛體驗差。

(3)無電控/線控功能。隨著電控化和智能化技術(shù)的發(fā)展,商用車轉(zhuǎn)向系統(tǒng)正向電控轉(zhuǎn)向技術(shù)和線控轉(zhuǎn)向技術(shù)方向轉(zhuǎn)變。目前,電動液壓助力轉(zhuǎn)向(Electro-Hydraulic Power Steering,EHPS) 系統(tǒng)、電動助力轉(zhuǎn)向(Electric Power Steering,EPS) 系統(tǒng)及其它新構(gòu)型轉(zhuǎn)向器技術(shù)等。這些新型商用車電控轉(zhuǎn)向系統(tǒng)不僅解決了傳統(tǒng)液壓助力轉(zhuǎn)向系統(tǒng)的固有缺點,而且明顯改善了整車轉(zhuǎn)向性能,具備主動控制功能,從而提升了駕駛安全和駕駛體驗。

1、電動液壓助力轉(zhuǎn)向系統(tǒng)

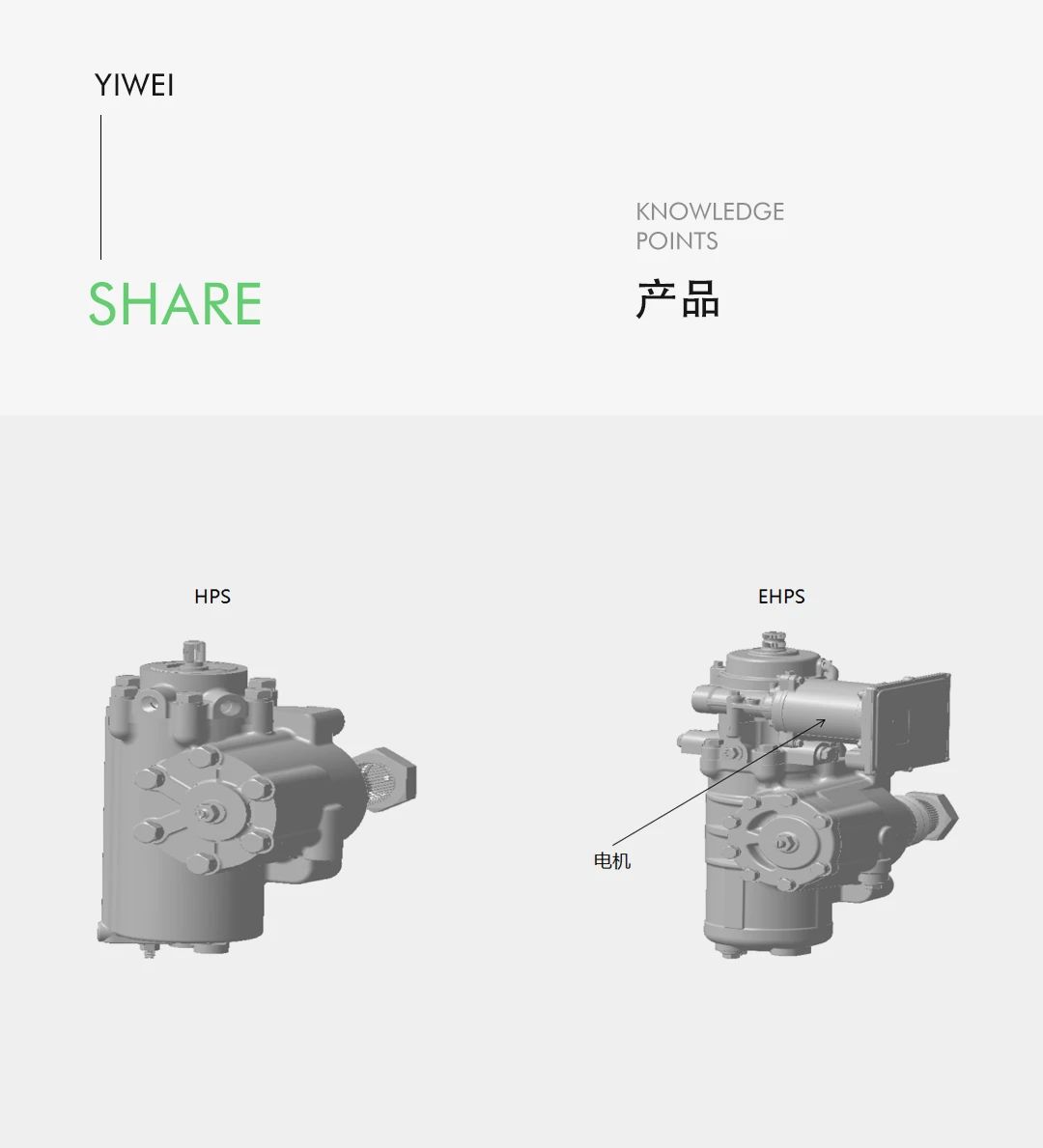

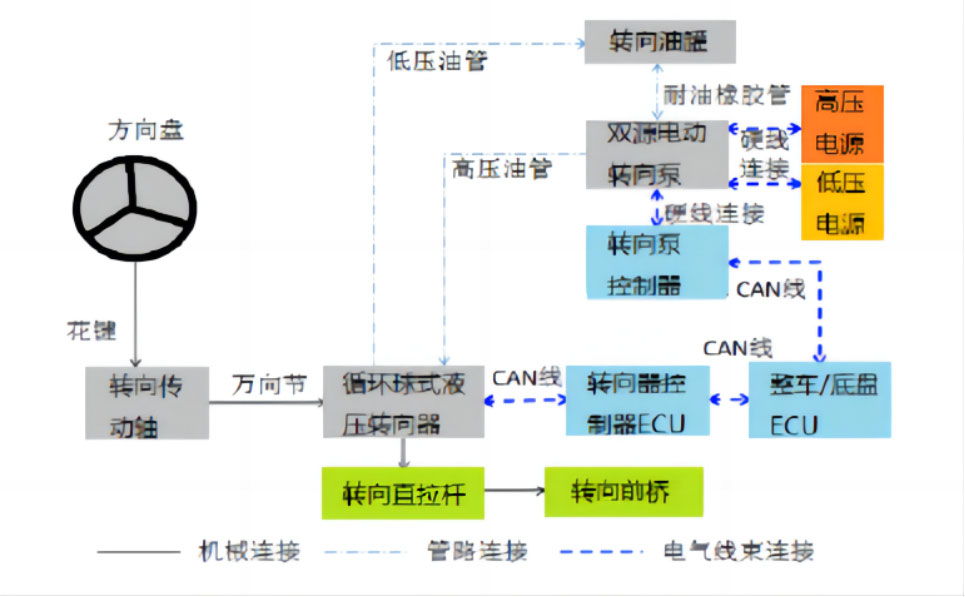

下圖是由液壓轉(zhuǎn)向(Hydraulic Power Steering,HPS) 和電機組合而成,支持原車HPS 系統(tǒng)的接口接入。該EHPS系統(tǒng)適用于輕型貨車、中型貨車、重型貨車以及中型客車和大型客車。隨著新能源商用車(公交、物流、環(huán)衛(wèi)等) 的迅速發(fā)展,傳統(tǒng)液壓轉(zhuǎn)向系統(tǒng)液壓泵的動力源由發(fā)動機轉(zhuǎn)變?yōu)殡姍C,車上的高壓電池系統(tǒng)使應(yīng)用大功率電動泵成為可能。這里的EHPS 系統(tǒng)就是指應(yīng)用了大功率電動泵的液壓助力轉(zhuǎn)向系統(tǒng)。

隨著國家對新能源汽車安全質(zhì)量重視程度的提升,2020年5月12日發(fā)布了強制性國家標(biāo)準(zhǔn)《GB38032—2020 電動客車安全要求》,其中4.5.2條增加了行駛中助力系統(tǒng)控制要求,即車輛行駛過程中,當(dāng)整車出現(xiàn)斷B級高壓電的異常情況時,在車速大于5 km/h 時應(yīng)保持轉(zhuǎn)向系統(tǒng)維持助力狀態(tài)或至少保持轉(zhuǎn)向助力狀態(tài)30 s。因此,目前電動客車電動泵多采用雙源供電控制模式來滿足法規(guī)要求。其它電動商用車按照《GB 18384—2020 電動汽車安全要求》執(zhí)行。商用車EHPS系統(tǒng)組成。目前壹為4.5噸及以上車型均采用HPS系統(tǒng),自研底盤預(yù)留EHPS布置空間。

2、電動助力轉(zhuǎn)向系統(tǒng)

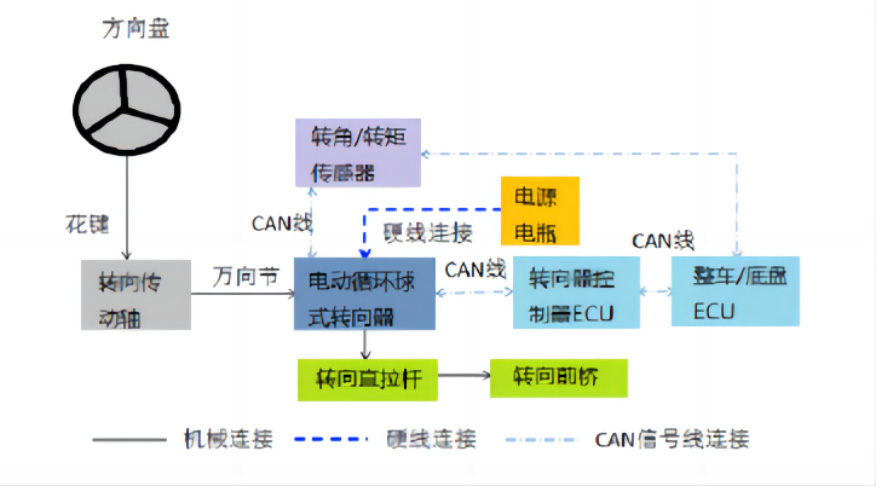

輕型商用車電動助力轉(zhuǎn)向系統(tǒng)(Electric Power Steering,EPS) 多采用電動循環(huán)球轉(zhuǎn)向器,它相比EHPS 系統(tǒng)省去了電動液壓泵、儲油罐和油管等零部件,具有系統(tǒng)簡單、質(zhì)量減輕、響應(yīng)快、控制精準(zhǔn)等優(yōu)點。轉(zhuǎn)向助力由原來的液壓助力轉(zhuǎn)變?yōu)殡姍C助力,控制器直接控制電機產(chǎn)生助力。在駕駛員轉(zhuǎn)動方向盤時,傳感器將轉(zhuǎn)角和轉(zhuǎn)矩信號傳遞給控制器,控制器接收轉(zhuǎn)角轉(zhuǎn)矩信號等信息后,通過計算,輸出控制信號,控制電機產(chǎn)生助力。在方向盤不轉(zhuǎn)動時,轉(zhuǎn)向助力控制單元不發(fā)出信號,助力電機不工作。常見電動循環(huán)球轉(zhuǎn)向系統(tǒng)組成。目前壹為自研小噸位車型采用EPS方案。

3、直拉桿式電動轉(zhuǎn)向系統(tǒng)

直拉桿式電動轉(zhuǎn)向系統(tǒng)是一種新型商用車電動轉(zhuǎn)向系統(tǒng),它由電機通過減速機構(gòu)帶動滾珠絲桿實現(xiàn)直拉桿的直線伸縮,同時直拉桿與轉(zhuǎn)向節(jié)相連接,帶動車輪實現(xiàn)轉(zhuǎn)向功能。目前已完成樣機研發(fā)的零部件廠商有德國ZF 和日本NSK。國內(nèi)廠商有中國公路車輛機械有限公司,并在某公交車上完成了一年約2萬公里的實際道路運營驗證。2018年6月26日,在德國采埃孚科技日期間,德國ZF 展示了全球首款全電動商用車轉(zhuǎn)向器樣機ReAX EPS 系統(tǒng),如圖5所示,開辟了電動貨車和電動客車自動化發(fā)展的新道路。2021年4月22日,日本NSK 在上海車展上展示了應(yīng)用于商用車轉(zhuǎn)向的直拉桿式EPS 系統(tǒng),它采用“電機+渦輪蝸桿+滾珠絲杠”的技術(shù)方案,實現(xiàn)了大轉(zhuǎn)向力矩輸出和精準(zhǔn)控制,能滿足商用車電動轉(zhuǎn)向負載需求。綜上可知,直拉桿式電動轉(zhuǎn)向技術(shù)是商用車下一代EPS 系統(tǒng)的重要技術(shù)路線。

4、其它新型電動轉(zhuǎn)向系統(tǒng)

目前,國內(nèi)外高校和廠商面向商用車電動轉(zhuǎn)向大轉(zhuǎn)矩需求也研發(fā)了不少新構(gòu)型的電動轉(zhuǎn)向器,為商用車電動轉(zhuǎn)向技術(shù)發(fā)展提供了新思路。

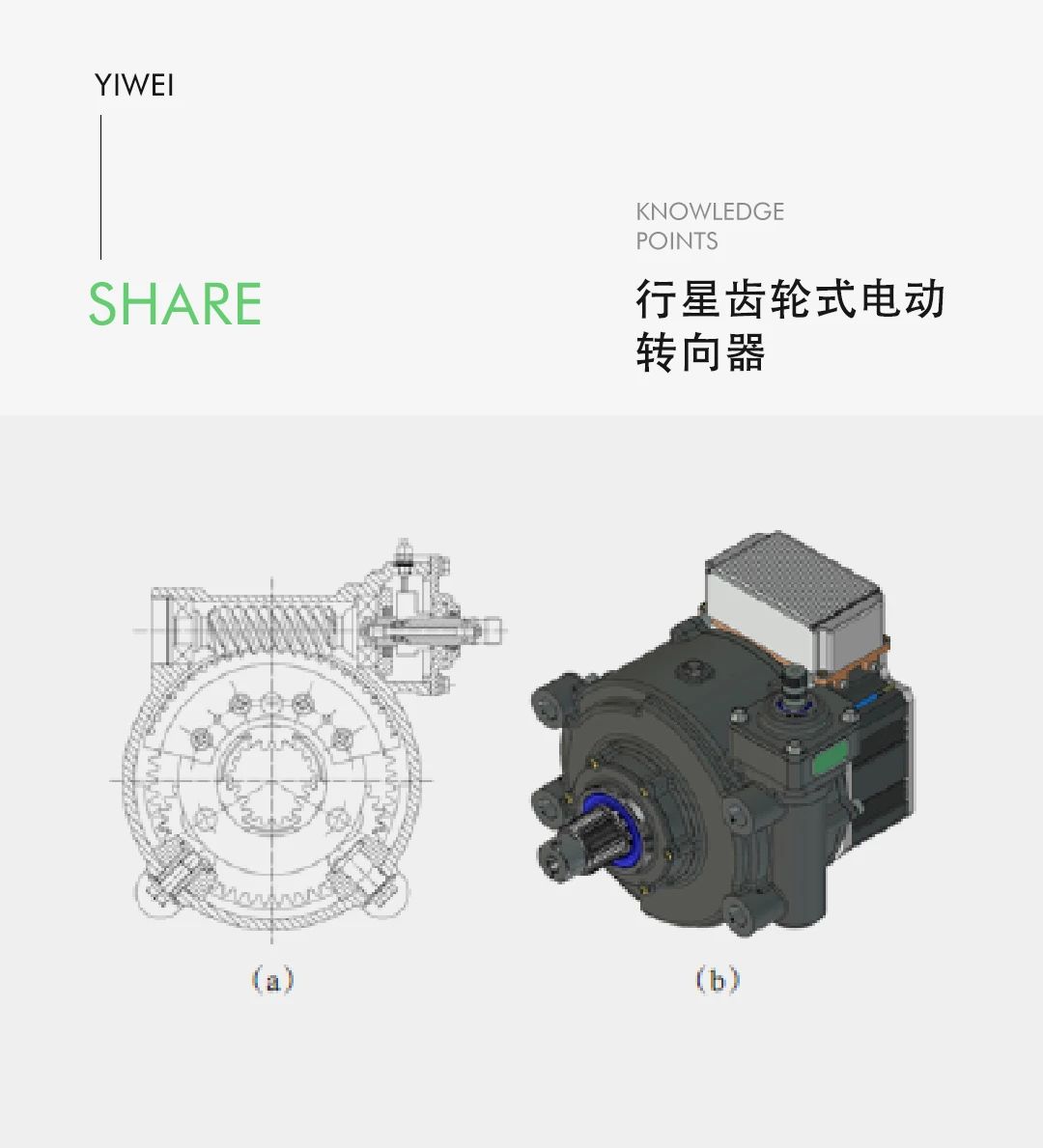

4.1 行星齒輪式電動轉(zhuǎn)向器

它由助力電機、圓柱齒輪減速機構(gòu)、行星齒輪減速機構(gòu)、蝸輪蝸桿減速機構(gòu)、殼體和搖臂輸出軸等主要零部件組成。采用行星齒輪減速機構(gòu)和圓柱齒輪減速機構(gòu)的組合結(jié)構(gòu)來對助力電機的動力輸出進行減速增扭,實現(xiàn)大轉(zhuǎn)矩;利用蝸輪蝸桿傳動機構(gòu)來傳遞方向盤的操控扭力及車輪轉(zhuǎn)向阻力負載的逆向反饋。

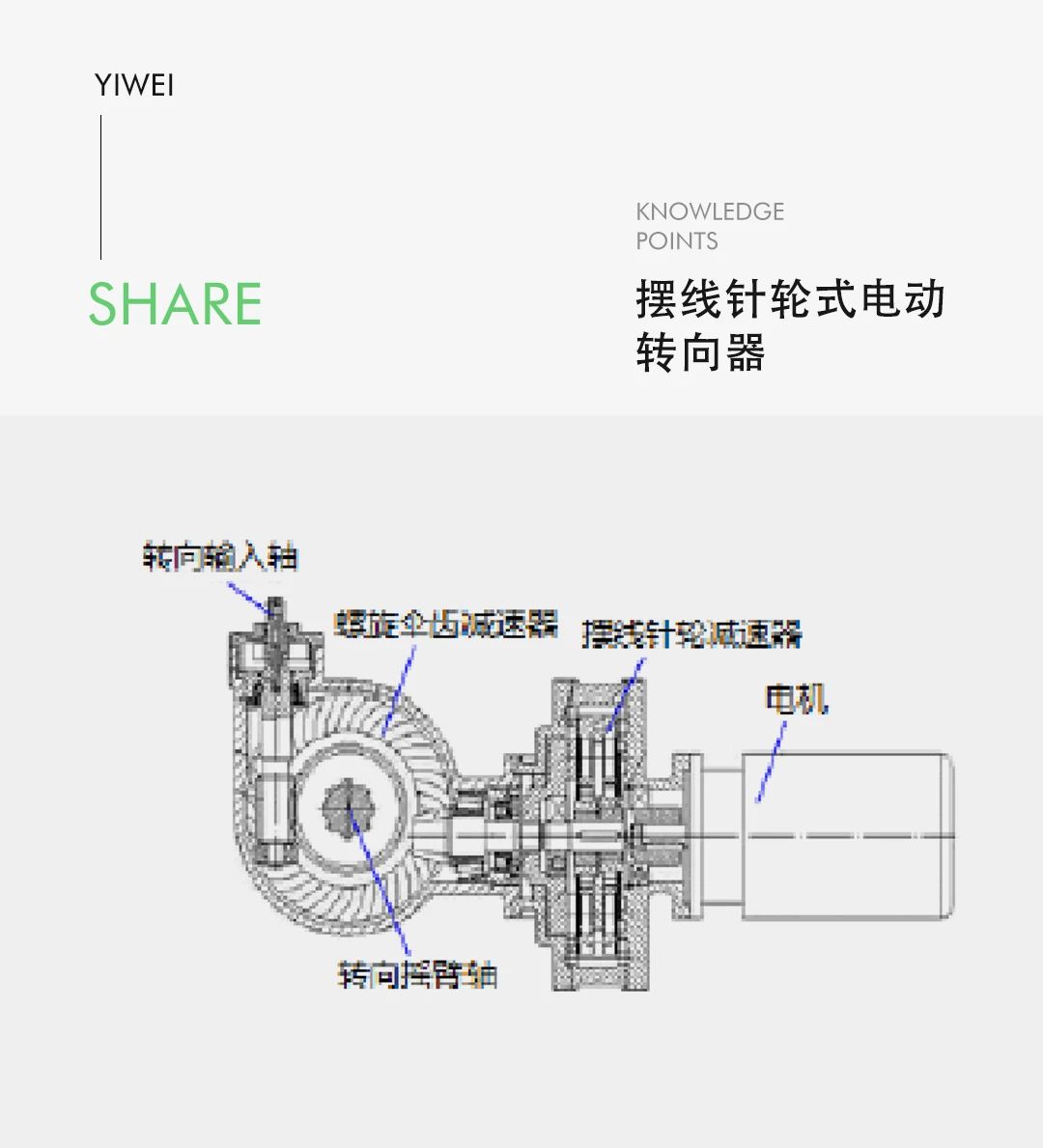

4.2 擺線針輪式電動轉(zhuǎn)向器

擺線針輪式電動轉(zhuǎn)向器由電機、擺線針輪減速器和螺旋傘齒減速器等組成,電機通過擺線針輪減速器與螺旋傘齒減速器連接,轉(zhuǎn)向輸入軸與螺旋傘齒減速器連接。該構(gòu)型結(jié)構(gòu)設(shè)計巧妙,又能夠得到較大轉(zhuǎn)矩輸出,使商用車轉(zhuǎn)向輕便靈敏。

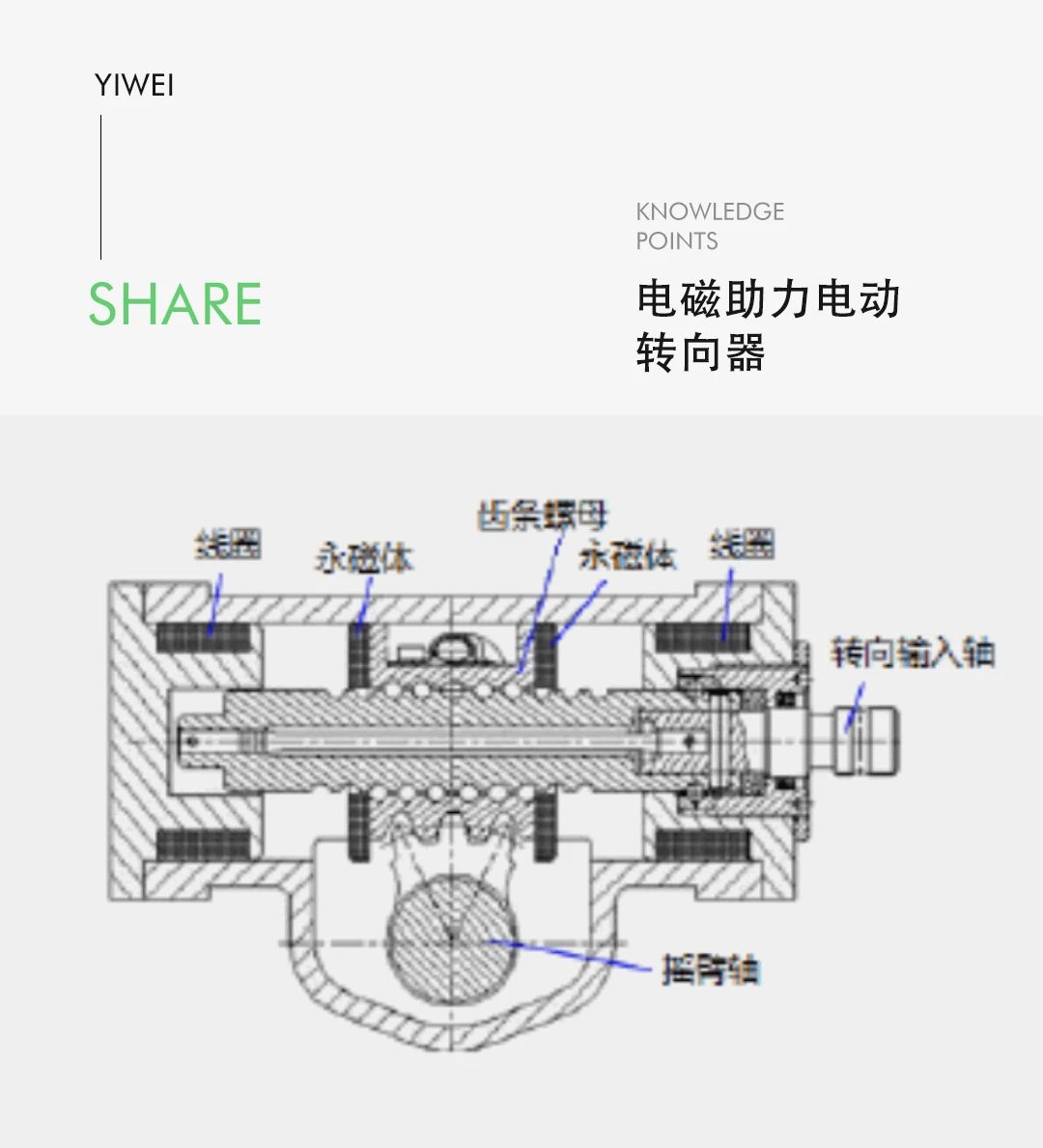

4.3 電磁助力電動轉(zhuǎn)向器

電磁助力電動轉(zhuǎn)向器在轉(zhuǎn)向輸入軸上設(shè)置齒條螺母,該齒條螺母總成與設(shè)置在殼體總成內(nèi)的齒扇搖臂軸嚙合。齒條螺母總成上設(shè)置有永磁體,在上/下蓋總成上分別設(shè)置有與永磁體相對應(yīng)的直流電磁線圈。在轉(zhuǎn)向輸入軸上設(shè)置有傳感器。轉(zhuǎn)向器ECU根據(jù)轉(zhuǎn)角、轉(zhuǎn)速和轉(zhuǎn)矩等信息,給直流電磁線圈輸入不同方向和強度的電流,利用磁極同性相斥、異性相吸的特性,實現(xiàn)齒條螺母的移動,帶動齒扇搖臂軸轉(zhuǎn)動,從而實現(xiàn)助力轉(zhuǎn)向。

隨著自動駕駛技術(shù)的發(fā)展,對線控轉(zhuǎn)向的安全冗余技術(shù)越來越重視。目前,在運營的自動駕駛示范車輛上普遍采用軟硬件備份的策略滿足安全冗余的要求,如采用雙轉(zhuǎn)向電機、雙轉(zhuǎn)向控制器、雙傳感器、雙通信線路等。同時,國內(nèi)外高校也在研發(fā)基于整車系統(tǒng)的安全冗余設(shè)計,通過各執(zhí)行器之間形成交叉冗余的互補機制來實現(xiàn)車輛在各種部件失效工況下的整體安全冗余,以降低系統(tǒng)硬件成本和系統(tǒng)復(fù)雜度,不過該技術(shù)還未投入應(yīng)用。綜上所述,目前商用車的線控轉(zhuǎn)向技術(shù)還存在因車型載荷大小、布置位置差異(1橋或3橋等)、技術(shù)成熟度等因素而采用不同的技術(shù)路線,且每條技術(shù)路線都在向電動轉(zhuǎn)向技術(shù)發(fā)展。

AIP艾普專注全球電機測試,本文來源網(wǎng)絡(luò),版權(quán)歸原作者所有,因內(nèi)容無法確認(rèn)真正原始作者,故僅標(biāo)明轉(zhuǎn)載來源,如有侵權(quán)請聯(lián)系作者更改!

魯公網(wǎng)安備37021302000917號

魯公網(wǎng)安備37021302000917號